本文围绕折弯、模具、弯曲、板料、压力、开槽、模压、工件、采用、钣金有关词展开编写的关于节能安全折弯机设备,了解一下?相关文章,仅供大家了解学习。

自20世纪90年代初以来,中国逐步引进了现代钣金制造技术和设备。经过20多年的发展,随着现代钣金技术的普及和钣金加工设备的不断升级,国内钣金行业也取得了长足的进步,弯曲模具行业的规模也不断扩大。弯曲模产品已经广泛应用于许多行业,但总的来说,国内的钣金生产技术和质量水平,特别是钣金生产水平与发达国家相比还有很大差距。国内外市场仍由外国投资者主导。

弯曲模具是钣金制造过程中的一个重要步骤,其质量对焊接、装配等后续工序以及产品的稳定性、可靠性、一致性和外观都有很大的影响。气压法应用广泛,但存在不足。

折弯机模具的工艺有气压法和模压法。空气压缩机具有更高的灵活性和更广泛的适用性。因为气压对弯曲压力要求低,吨位折弯机对刚性要求低,有一定的成本优势。目前钣金企业基本采用空气压缩法。

用气压弯曲板料时,弯曲角度会影响板料的回弹、板料的角度、尺寸精度和直线度,因为板料的塑性变形和弹性变形同时存在。公司常用的工艺措施有角度补偿法、参数数据补偿、后续二次压力修正和高级折弯机,具有实时检测功能。对于工艺设计人员,尤其是操作人员,要求高,生产效率低,折弯质量不稳定。同时,由于员工参与度高,很难实现无人化生产。由于原材料的残余应力、轧制方向、板材厚度和表面质量往往会产生综合效应,用气压法很难保证板材,尤其是金属板材的质量。

用弯曲模弯曲弯板,下模紧贴弯板,所需压力是气压法的3-5倍,实现板料弯曲部分的完全塑性变形。弯曲角度无反弹,角度高,尺寸准确,弯曲角度直线性好。反复弯曲后,工件的累积误差小,形状和位置精度高,有利于后续的焊接、装配等工序。压板与上下模面紧密贴合,弯曲部分表面平整光滑。由于激冷效应,在工件的压缩强度和弯曲强度方面,模具方法在金属板的弯曲部分上的强度优于气压方法。

但这种方法需要气压法3~5倍的压力,所以需要很高的吨位和刚度,而且耗能很大。更重要的是,这个压力已经接近一些弯曲模具的压力极限,所以存在一些安全隐患。基于上述限制,成型方法只适用于薄板和厚度小于1毫米的小金属件的弯曲。目前,钣金生产企业很少采用模压方式。

模具弯曲时,模具的上下模弯曲角度与工件弯曲一致。当板上的压力达到一定水平时,减少板的未弯曲部分的面积。根据压力公式F=P.S,减少板的未弯曲部分的面积。在设计好的模具表面,在上、下模面和粘接板的弯曲变形区域之外,在模具表面形成任意数量和宽度的横向浅槽,使压力zui大限度地作用在板的弯曲部分,从而实现材料弯曲部分的完全塑性变形。

由于不弯曲的承压面积远大于弯曲部分的面积,所以用开槽弯曲模进行弯曲时可以降低弯曲模压力50%以上,而且不需要很大的吨位。高刚性、功能复杂的折弯机采用气压对工件进行普通数控折弯机加工。既节约了能源,又减少了设备投资。成型一步到位,生产效率高,为自动化、智能化生产提供了基础条件。弯曲模具下模的凹槽弯曲模具。

采用开槽弯曲模和模压方法,可以提高钣金生产,特别是钣金生产的技术水平和质量水平。使用开槽弯曲模可以将板料的模压厚度扩大到1毫米以上。对于中厚钢板,也可以加工大尺寸工件,作用在模具上的压力大大降低,保证了操作的安全性。本发明可适用于任意角度、任意角度的单边弯曲模具,也可用于特殊一次成型的开槽。

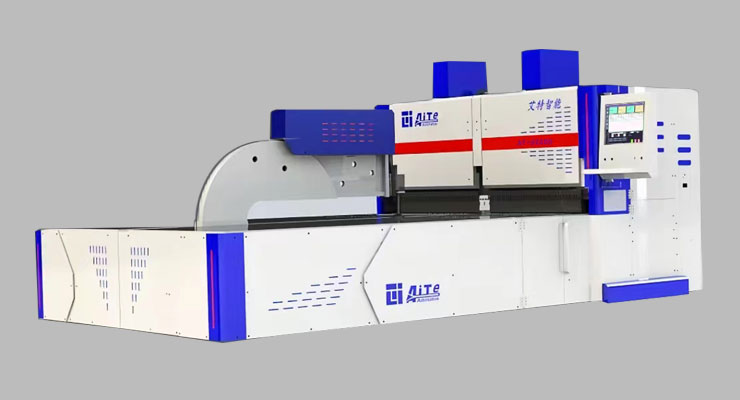

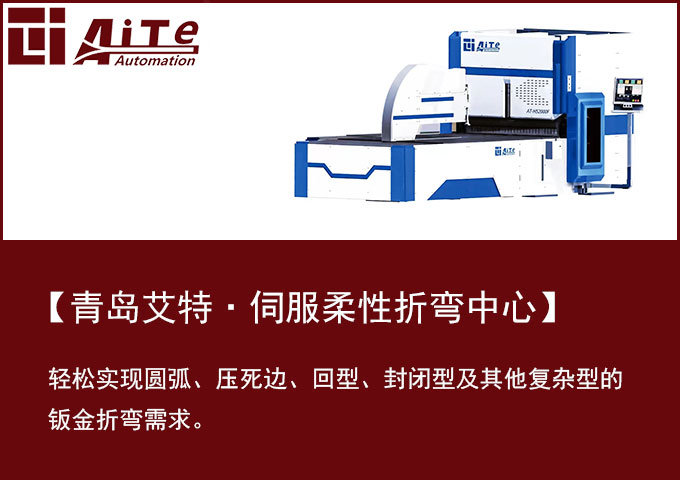

本文分享了折弯模具相关于节能安全折弯机设备,了解一下?的文章资料,青岛艾特主营产品:智能柔性折弯机、柔性折弯中心、数控折弯机、折边机、翻边机、全自动柔性折弯机、数控冲床、数控转塔冲床。艾特柔性折弯中心可广泛应用于钢柜壳体领域(文件柜、工具柜、外护罩、电气柜、通讯柜、燃气柜、水表柜……)、厨具领域(冰箱、空调、灶具……)、家具、通风、制冷、净化、门业、装饰、电梯及其他相关的金属成型领域。