本文围绕折弯、弯曲、工件、钣金、加工、定规、变形、半径、材料、圆角有关词展开编写的关于太原大型钣金折弯加工多少钱相关文章,仅供大家了解学习。

钣金折弯:弯曲件孔间距:带预处理孔的毛坯材料。弯曲时,如果孔位于弯曲变形区,孔的形状会在折弯后拉伸变形,也会影响后装的尺寸。为了避免折弯变形区的孔洞分布,一般情况下,孔洞边缘距离B(从折弯的后外缘到孔洞边缘的非常近的距离)应≥3倍板厚。对于平行于弯曲线的椭圆孔,为保证折弯的精度,防止孔位变形,距孔边的距离一般应≥4倍板厚。如果孔必须分布在变形区,为了保证精度,一般采用先加工小孔,在折弯后铰孔的方法来满足要求,也可以在折弯处打工艺孔或缺口来转移变形区。90°弯曲时,为了便于成形,工件直角边的高度h不应小于2倍厚度t,如果设计要求弯曲部分的直边高度h < 2t,应先增加弯曲部分的高度,弯曲后再加工到要求的尺寸。或折弯在弯曲变形区加工浅槽后。当弯曲侧有斜角的弯曲件,即弯曲变形区在斜线上时,由于斜线末端直线高度低,弯曲后工件会变形,因此弯曲侧的小高度应满足H > 2T,否则应增加弯曲件的直线高度或改变零件结构。折弯机是一种可以折弯钣金的机器。在太原加工大型钣金折弯要多少钱?

钣金折弯: L折:根据角度分为九折和非九折。加工分为一般加工(L>V/2)和特殊加工(L钣金加工广泛应用于航空航天、汽车电子、铁路机车、工程机械等领域。钣金折弯是形成大部分零件的关键工序,折弯的质量直接影响产品的终形状和性能。影响钣金折弯精度的因素很多,如零件展开尺寸的精度、模具选择的合理性、折弯顺序等。因此,对钣金折弯精度的研究必须对这些因素逐一进行分析,研究如何控制折弯的质量,以达到折弯质量的提高。当拟合弯曲半径的设计材料弯曲时,圆角区域的外层被拉伸,内层被压缩。当材料厚度不变时,折弯的内圆角越小,材料的拉压比就越大。当外圆角的拉伸应力超过材料的极限强度时,就会出现裂纹或断裂。因此折弯零件的结构设计应避免弯曲圆角半径过小。弯曲部分弯曲圆角半径小与材料的力学性能、表面质量、硬化程度和纤维方向有关。小弯曲圆角半径仅在产品设计需要时使用。通常,弯曲的圆角等于或略小于金属板的厚度。

钣金折弯:选配折弯机器:挠度:相同载荷下,10英尺机器的工作台和滑块挠度是5英尺机器的4倍。也就是说,机器越短,需要调整的垫片越少,就能生产出合格的零件。减少垫片调整也缩短了准备时间。材料等级也是一个关键因素。与低碳钢相比,不锈钢所需的载荷通常增加50%左右,而大多数牌号的软铝则减少50%左右。你可以随时从折弯机器的生产厂家得到机器的吨位表,上面显示了不同厚度和材料下每英尺长度所需的估计吨位。弯边长度:假设一块5×10英尺的10号低碳钢板弯成90°,那么折弯机器必须额外施加7.5吨的压力才能抬起钢板,操作者必须准备好280磅的直边。可能需要几个强壮的工人甚至一台起重机来制造这个零件。折弯机器操作员经常需要折弯长边零件,却没有意识到自己的工作有多辛苦。折弯机床采用电磁力夹紧,使压板可制成各种工件要求,并可加工带侧壁的工件。

钣金加工中折弯工艺存在的问题及解决方法。零件的端面凸起或不平。原因:弯曲时,材料外表面沿周向受拉产生收缩变形,而内表面沿周向受压产生伸长变形,因此弯曲端面沿弯曲方向出现鼓包现象。解决方法:零件的凸模和凹模在冲压阶段要有足够的压力;使凹模的圆角半径与产品的外圆角相对应;增加流程完善度。凹入部分的底部不平坦。原因:材质本身不平整;屋顶与材料的接触面积小或顶力不足;凹模中没有顶出器。解决方法:找平材料;调整顶出器,增加顶出力;添加喷射器或校正;添加成型工艺。弯曲的金属板折弯零件应具有光滑的表面,没有明显的划痕。忻州大型钣金折弯加工厂电话

Sheet metal 折弯提供了一个更加通用和强大的解决方案。在太原加工大型钣金折弯要多少钱?

钣金折弯:旋转弯曲:弯曲边缘的另一种方法是旋转弯曲。与擦弯或V弯相比,它有很大的优势——不会划伤材料表面。事实上,特殊的聚合物工具可以用来避免任何类型的工具痕迹,更不用说划痕了。旋转弯管机也可以弯曲超过90度的角度。对于这种常见的角度很有帮助,因为回弹已经不是问题了。常见的方法是使用2个卷,但也可以选择使用1个卷。这种方法也适用于生产带凸缘的U形槽,因为它比其他方法更灵活。弯曲工件时,在抬起载荷后自然会反弹一点。因此,必须在弯曲过程中进行补偿。工件弯曲超过所需的角度,因此它会弹回以形成所需的形状。这里要记住的另一件事是弯曲半径。内径越大,回弹效应越大。一个锋利的冲头产生一个小半径,减少反弹。在太原加工大型钣金折弯要多少钱?

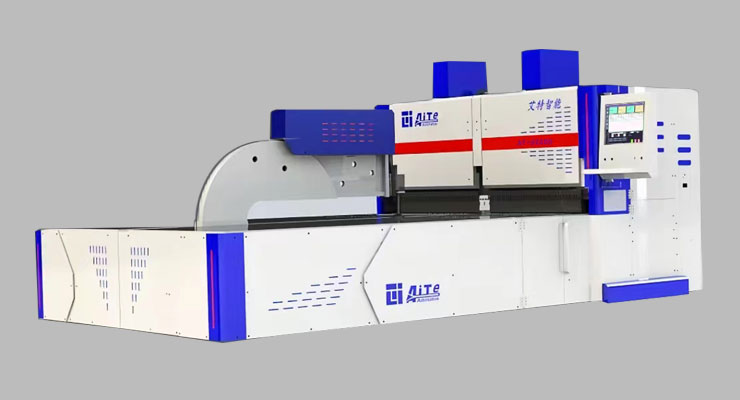

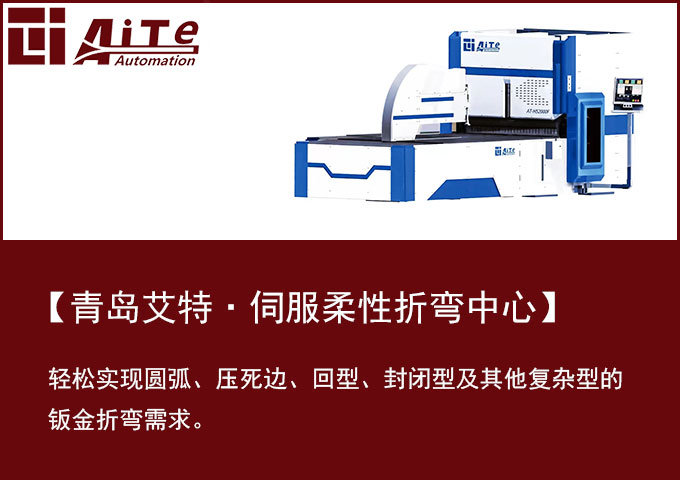

本文分享了折弯弯曲相关于太原大型钣金折弯加工多少钱的文章资料,青岛艾特主营产品:智能柔性折弯机、柔性折弯中心、数控折弯机、折边机、翻边机、全自动柔性折弯机、数控冲床、数控转塔冲床。艾特柔性折弯中心可广泛应用于钢柜壳体领域(文件柜、工具柜、外护罩、电气柜、通讯柜、燃气柜、水表柜……)、厨具领域(冰箱、空调、灶具……)、家具、通风、制冷、净化、门业、装饰、电梯及其他相关的金属成型领域。