本文围绕折弯、数控、折弯机、方式、进行、应该、检查、加工、故障、压死有关词展开编写的关于沈阳数控折弯中心厂家电话相关文章,仅供大家了解学习。

折弯at折弯机器尺寸控制方法:避免累积误差,每次加工时测量展开尺寸。避免靠折弯边,大角度倾斜;对于必须以折弯定位的产品,前折角度应略小于90度;加工前确定量具的精度;正式加工前进行首检,加工过程中进行巡检;折弯机床根据加工产品的精度要求,选择合适的机床;避免选择不同中心的刀具,加工前确认上模尖端在同一条直线上;选择好的加工方法和好的工艺布局方法,简化加工难度;折弯机器定位准确,任何定位异常都需要立即检测。数控折弯由扭力轴、下摆臂、关节轴承等组成的机械设备。以同样的方式组织,具有结构简单、稳定可靠、精度高的特点。沈阳的电话号码数控折弯中心

数控折弯机的使用主要看上下模。如果模具数量少,应用不灵活,机床的加工范围就会受到很大的限制。因此,在固定条件下,如何通过优化组合和局部改造,更大程度地发挥现有模具的功能,是每个机床使用者需要思考的问题。上模磨尖时,时间长了上模尖的磨损会发生不规则变化,模具的高度也会发生变化,所以不能保证折弯的精度。厚板可以通过磨削、矫正尖端、配合较大的V型槽来折叠,从而延长模具的使用寿命。改变报废模具实现调平,不用复合折弯模具,解决如何压边的成型问题就是一例。空白边是两层重叠的折弯形,通常用来加固。一般2.0mm以上的板材很少有毛边,压边圈需要用复合折弯模具成型,只能通过两道以上的工序成型。常见的方法是使用复合折弯模具。泉州扭轴数控折弯机哪个好数控折弯机是专为冷轧钣金加工而设计的板料成形机。

数控折弯机液压系统出现故障时,应及时严惩和监控,并根据故障的情况和原因采取相应的技术措施进行维修。首先,当系统运行不正常时,要及时检查LED情况,并对自身进行各方面的检查,这是基本的检查方法。对于早期操作,应打开编程设备的开关。检查输入/输出端口的开关状态,根据操作停止的地方找到故障的突破点。其次,对比LED和编程器的显示内容,根据对比找出不同的地方。在输入/输出模块上,检查连接到输入/输出端口的电线的状态。如果两者的显示内容相同,确定开关的位置。如果两者的显示内容不同,更新输入/输出端口的状态,改变接线的方式和方法。

数控折弯机主要有四种工作模式:手动模式:在这种模式下,可以编辑单台折弯的所有参数。数控系统启动后,将检测所有参数,后挡块将到达编程位置。编程模式:在此模式下,您可以编程或编辑折弯程序,从软盘和附加存储设备中读写产品程序和机床参数。自动模式:在这种模式下,系统启动后,给定的程序可以自动连续执行。单步模式:在这种模式下,所选择的程序可以逐步执行。这些方法可以通过操作面板上的键来选择,并且所选操作模式键上的LED会亮起。数控折弯机床也可以用来把工件压到死边。先将工件折弯压至30度,再用平刀将工件压至死边。但是一般一般冲床完成的压边,并不能尽可能组织成折弯机,因为冲床的压边更好。多轴联动加工,零件在一台数控折弯机床上后一次装夹后。

液压系统故障原因及处理措施:数控折弯机器的液压系统容易出现问题主要是在设备设施的使用和处理上。造成这种情况的原因有很多。一些员工没有完全掌握操作技术的内容,不能很好地预测故障。由于处理方法和手段有限,许多员工对供电的操作程序和步骤不够了解,增加了故障发生的概率。针对这种情况,公司应该加强对员工的培训,从整体上提高员工的专业素质。其次,很多公司不重视电线和电路的安装质量,相关部门领导在这个问题上偷工减料。数控折弯液压系统容易出现的问题主要在设备设施的使用和处理上。漳州哪家电液数控机厂家好?

随着数控折弯机床制造技术的不断发展,具有定位精度高、方便、零干涉补偿、加工产品一致性好等优点。沈阳的电话号码数控折弯中心

数控折弯液压系统故障查找技术:当液压系统出现故障时,应及时进行严惩和监控,并根据故障的情况和原因采取相应的技术措施进行维修。当系统运行不正常时,要及时检查LED,对自身进行各方面的检查,这是基本的检查方法。对于早期操作,应打开编程设备的开关。检查输入/输出端口的开关状态,根据操作停止的地方找到故障的突破点。其次,对比LED和编程器的显示内容,根据对比找出不同的地方。在输入/输出模块上,检查连接到输入/输出端口的电线的状态。如果两者的显示内容相同,确定开关的位置。如果两者的显示内容不同,更新输入/输出端口的状态,改变接线的方式和方法。沈阳的电话号码数控折弯中心

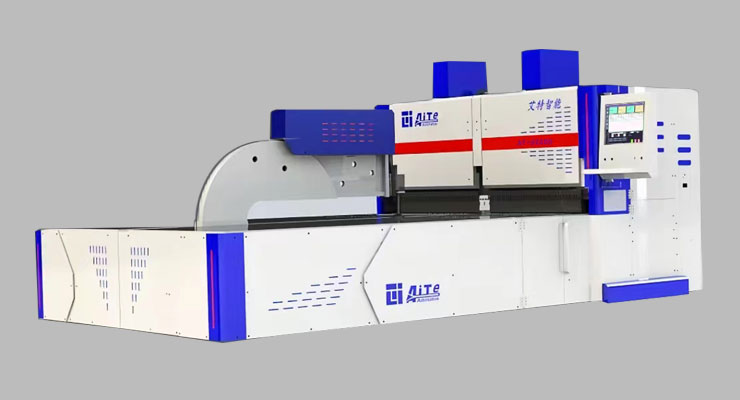

本文分享了折弯数控相关于沈阳数控折弯中心厂家电话的文章资料,青岛艾特主营产品:智能柔性折弯机、柔性折弯中心、数控折弯机、折边机、翻边机、全自动柔性折弯机、数控冲床、数控转塔冲床。艾特柔性折弯中心可广泛应用于钢柜壳体领域(文件柜、工具柜、外护罩、电气柜、通讯柜、燃气柜、水表柜……)、厨具领域(冰箱、空调、灶具……)、家具、通风、制冷、净化、门业、装饰、电梯及其他相关的金属成型领域。