本文围绕数控、折弯机、折弯、余量、加工、方式、工件、进行、闭环、设备有关词展开编写的关于温州线材数控自动折弯机厂家相关文章,仅供大家了解学习。

数控折弯电脑的优点是可以直接编程角度,具有角度补偿功能。光栅尺实时检测反馈校正,全闭环控制,后挡和滑块死挡定位精度0.02mm,上模采用快速夹紧装置,下模采用楔形变形补偿机构。具有多步编程功能,可实现多步自动操作,完成多步零件的一次性加工,提高生产效率。根据用户要求,可选用性能稳定、结构紧凑的进口液压系统,后挡可采用滚珠丝杠和同步带。数控折弯机主要采用钣金折弯机结构;折弯机床全闭环数控系统,两个光栅尺,一个用于实时检测和反馈的光电编码器,以及步进电机驱动丝杆构成全闭环控制。两把光栅尺;一对后挡块和一对滑块位置的实时检测和反馈校正;光电编码器检测油缸死点位置,并反馈给数控系统。数控折弯机器套路折弯顺序:先短边,后长边。温州钢丝数控自动折弯机制造厂

数控折弯机床是一种新型的大中型设备,其高精度赢得了很多人的青睐。可以选择一种得心应手的实用操作方法,既可以将两台机器联动起来处理过长钣金的激光加工问题,也可以单机生产加工,合理提高利用率,降低能耗。数控机器将完全自动调整补偿。数控折弯机器包括支撑架、操作平台和夹板,操作平台放置在支撑架上,操作平台由底座和销钉组成;电磁线圈置于座壳的凹槽内,凹槽顶部用后盖板盖住。应用时,电磁线圈由输电线路插入,会吸引插针,然后完成插针与底座中间金属片之间的夹持。由于磁力夹紧,可以将销钉制成各种产品工件,可以生产加工有外壁的产品工件。丽水数控折弯中心供应商数控折弯机是专为冷轧板材加工而设计的板材成形机。

液压系统故障原因及处理措施:数控折弯机器的液压系统容易出现问题主要是在设备设施的使用和处理上。造成这种情况的原因有很多。一些员工没有完全掌握操作技术的内容,不能很好地预测故障。由于处理方法和手段有限,许多员工对供电的操作程序和步骤不够了解,增加了故障发生的概率。针对这种情况,公司应该加强对员工的培训,从整体上提高员工的专业素质。其次,很多公司不重视电线和电路的安装质量,相关部门领导在这个问题上偷工减料。

数控折弯机主要有四种工作模式:手动模式:在这种模式下,可以编辑单台折弯的所有参数。数控系统启动后,将检测所有参数,后挡块将到达编程位置。编程模式:在此模式下,您可以编程或编辑折弯程序,从软盘和附加存储设备中读写产品程序和机床参数。自动模式:在这种模式下,系统启动后,给定的程序可以自动连续执行。单步模式:在这种模式下,所选择的程序可以逐步执行。这些方法可以通过操作面板上的键来选择,并且所选操作模式键上的LED会亮起。数控折弯机床也可以用来把工件压到死边。先将工件折弯压至30度,再用平刀将工件压至死边。但是一般一般冲床完成的压边,并不能尽可能组织成折弯机,因为冲床的压边更好。数控折弯机器的边角很漂亮,不漏水。

在使用数控折弯机器进行物料操作时,要求我们熟练掌握机器和设备的参数。在设置过程中,要注意设备加工余量参数的设置,然后根据要求对材料进行加工,保证加工过程中的余量参数符合要求和规定,既提高了设备的工作效率。而且可以延长机器的使用寿命。折弯加工余量应通过分析计算的方法确定。确定精加工余量时,应综合分析影响精加工余量的因素,利用计算公式和一定的试验材料进行计算。用这种方法确定的精加工余量更经济合理,但必须有更完善可靠的试验数据。使用机床时,除了要按照正确的操作方法操作设备外,还要注意加工余量的计算。加工余量的情况与设备的使用情况有关,加工余量过大或过小都会对设备的使用产生一定的影响。因此,有针对性地计算和确定加工余量可以提高设备的效率。数控折弯机器不需要拼接、开槽和覆盖电极。温州钢丝数控自动折弯机制造厂

数控折弯机的操作要求和技能远高于手动折弯机。温州钢丝数控自动折弯机制造厂

数控折弯机器为双缸上行数控折弯机器,采用电液同步。其折弯原理与普通折弯机的成角原理基本相同。折弯角度的成型是由下模(自由折弯模式)中上模压板的深度(深度)控制的,或者是用模具把工件压成角度(形状)那么数控折弯是什么机器呢?数控系统控制电液比例方向阀,光栅尺反馈形成折弯深度全闭环的数字控制方式。数控系统控制交流数字伺服系统拖动的滚珠丝杠,盘式光电编码器形成后挡定位位置的半闭环数字控制方式。所以可以简单的概括为:控制后挡定位系统的折弯机器,滑块折弯深度和用数控系统自动补偿工作台变形。温州钢丝数控自动折弯机制造厂

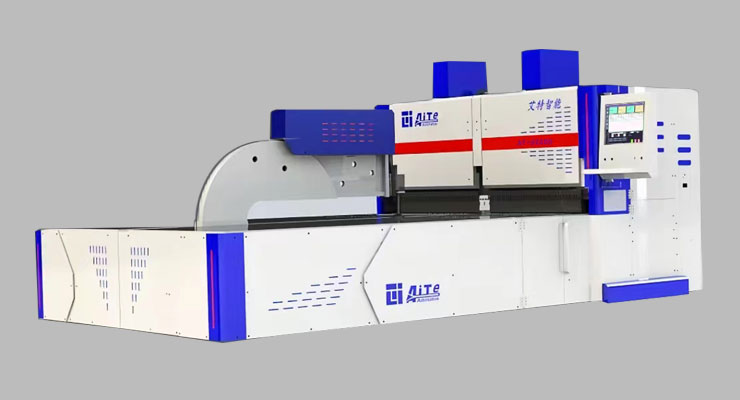

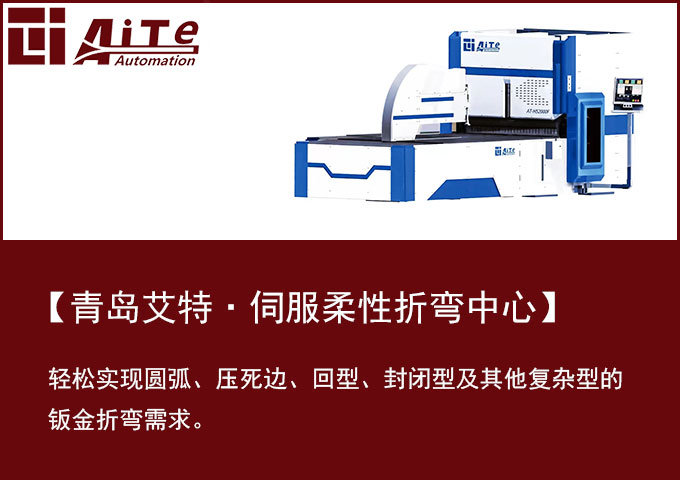

本文分享了数控折弯机相关于温州线材数控自动折弯机厂家的文章资料,青岛艾特主营产品:智能柔性折弯机、柔性折弯中心、数控折弯机、折边机、翻边机、全自动柔性折弯机、数控冲床、数控转塔冲床。艾特柔性折弯中心可广泛应用于钢柜壳体领域(文件柜、工具柜、外护罩、电气柜、通讯柜、燃气柜、水表柜……)、厨具领域(冰箱、空调、灶具……)、家具、通风、制冷、净化、门业、装饰、电梯及其他相关的金属成型领域。