数控转塔冲床于1955年由美国威德曼公司在1955年正式推出,对钣金事业提到了新的发展高度。早期对于较大 尺寸规格的薄板加工,一般采取人工划线钻床打孔或震动剪孔。对加工孔的尺寸精度要求较高的企业,会特殊 定购多台大吨位的深喉口冲床配套冲压模具来实现各种对应的定位和冲压加工,严重制约了加工范围及加工精 度。

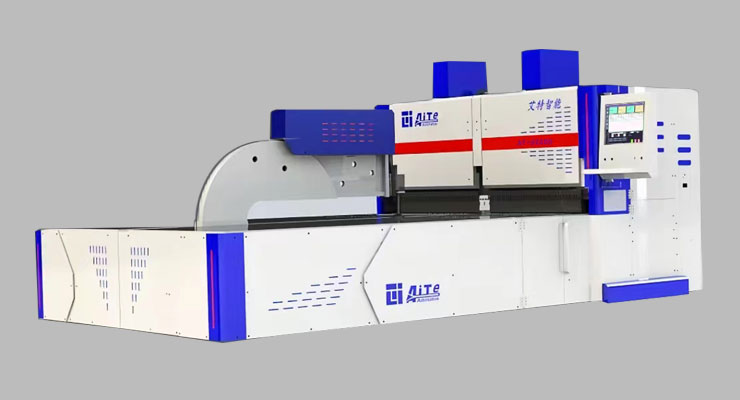

数控冲床可以按照加工的形状及位置,自动更换模具、自动精确送料并完成加工,加工效率和加工精度与 普通的深喉口冲床都有明显的区别。

在薄板加工的现代工艺中,数控冲床是一项关键的重要加工设备。对于薄板(厚度在0.5-6.35之间))的冲孔及浅拉伸(拉伸后的凸出高度A、B工位6.35,C、D工位9.27以内的)的加工 ,不论是大小规格的板材,都可以按程序一次加工达到要求。

数控转塔冲床的三种主要冲压结构

飞轮、曲轴、连杆的传统结构的机械冲压主传动,其优点在于结构简单、维 护、维修方便、使用寿命长、成本低,缺点是效率低、冲压运动不能调节,冲压工艺应用功能少、冲压时噪音 大、能耗高。

高速液压主传动的优点是可根据不同的冲压工艺选择不同的冲压运动模式、节能、高效、可以全 冲程满负荷高速冲压,缺点是控制结构复杂、同等寿命的使用维护成本较高。

机械伺服冲压主传动的优点是高 效、节能环保、低噪音、可根据不同的冲压工艺选择不同的冲压运动模式、维护简便、维护成本低,缺点是结 构成本较高。

数控转塔冲床有两种编程模式,第一种通过cad画图,然后用数控系统转化成g代码,第二种直接用g代码编程 !第一种要熟练掌握cad制图,第二种要熟悉g代码的意义,灵活应用。

G代码就是运动指令,命令刀具按预定轨迹运动的,就这个含义 ,具体格式都不一样 ,不同的系统也不一样 ,但功能事一样的。

下面是如德国Schiegabor数控转塔冲床简单的代码和指令。很实用的哦。

关于 M 指令和 G 代码

M03 主轴正转

M03 S1000 主轴以每分钟1000的速度正转

M04主轴逆转

M05主轴停止

M10 M14 。M08 主轴切削液开

M11 M15主轴切削液停

M25 托盘上升

M85工件计数器加一个

M19主轴定位

M99 循环所以程式

G 代码

G00快速定位

G01主轴直线切削

G02主轴顺时针圆壶切削

G03主轴逆时针圆壶切削

G04 暂停

G04 X4 主轴暂停4秒

G10 资料预设

G28原点复归

G28 U0W0 ;U轴和W轴复归

G41 刀尖左侧半径补偿

G42 刀尖右侧半径补偿

G40 取消

G97 以转速 进给

G98 以时间进给

G73 循环

G80取消循环 G10 00 数据设置 模态

G11 00 数据设置取消 模态

G17 16 XY平面选择 模态

G18 16 ZX平面选择 模态

G19 16 YZ平面选择 模态

G20 06 英制 模态

G21 06 米制 模态

G22 09 行程检查开关打开 模态

G23 09 行程检查开关关闭 模态

G25 08 主轴速度波动检查打开 模态

G26 08 主轴速度波动检查关闭 模态

G27 00 参考点返回检查 非模态

G28 00 参考点返回 非模态

G31 00 跳步功能 非模态

G40 07 刀具半径补偿取消 模态

G41 07 刀具半径左补偿 模态

G42 07 刀具半径右补偿 模态

G43 17 刀具半径正补偿 模态

G44 17 刀具半径负补偿 模态

G49 17 刀具长度补偿取消 模态

G52 00 局部坐标系设置 非模态

G53 00 机床坐标系设置 非模态

G54 14 第一工件坐标系设置 模态

G55 14 第二工件坐标系设置 模态

G59 14 第六工件坐标系设置 模态

G65 00 宏程序调用 模态

G66 12 宏程序调用模态 模态

G67 12 宏程序调用取消 模态

G73 01 高速深孔钻孔循环 非模态

G74 01 左旋攻螺纹循环 非模态 )

G76 01 精镗循环 非模态

G80 10 固定循环注销 模态

G81 10 钻孔循环 模态

G82 10 钻孔循环 模态

G83 10 深孔钻孔循环 模态

G84 10 攻螺纹循环 模态

G85 10 粗镗循环 模态

G86 10 镗孔循环 模态

G87 10 背镗循环 模态

G89 10 镗孔循环 模态

G90 01 绝对尺寸 模态

G91 01 增量尺寸 模态

G92 01 工件坐标原点设置 模态

数控转塔冲床编程经验总结分享

1、同一工件需模具多次加工时,要注意工艺编排的编程是否恰当,同一类型加工工艺性质的尽量安排在同一 编程程序中加工,以避免在冲压加工时工件位移造成同一类工艺特性的孔位置发生偏移和毛刺面不一致。

2.在编程排刀时应遵循:先小后大,先圆后方,先常用模具后特殊模具的一般原则;同一程序中刀具尽量做到 少选,先择刀具的宽度应大于板厚,选刀尽量往大的方面选,保证切边总长不小于所选刀具长度的1.5倍。这 有利于提高生产效率和延长模具的使用寿命。

3、在同一工件编程中有不同类型的成型加工,应特别注意调整刀具路径,做到移动路径尽量短,必要时可以 不同成型刀具交叉加工。有特殊刀具的工件加工时,注意相邻加工两孔之间的距离,为避免成型在加工时相互 造成损伤,相邻成型中心距≧(刀具模套半径+先加工成型半径)。如A型:上模直径为26mm,下模直径为 25.4mm;B型:上模直径为47.8mm,下模直径为47.6mm。其中如果先加工成型为向上时以上模套为标准计算, 如果为向下成型时以下模套为标准计算。

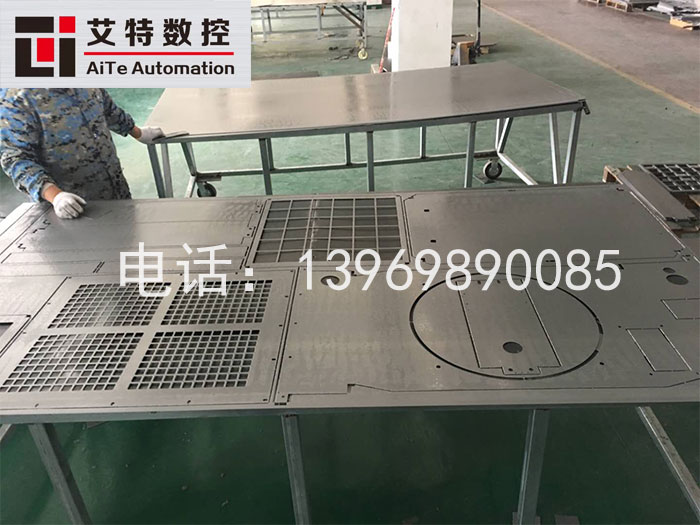

4、网孔加工时,注意将网孔加工程序放置于冲裁外边前,其它一般刀具之后,避免网孔加工引起板料变形而 导致其它孔错位;同时要采用图样冲孔方式且以X方向优先。另外如有压线工艺,而压线周围有其它冲孔工 艺,应先加工压线后加工其它孔位,以避免压线时挤料而使其他孔变形。外形冲裁时,应将X方向刀具放置于 后面,而且加工路径沿Y轴向夹爪靠近(即靠近夹爪水平边后冲)。

5、排刀时注意不要将废料留落于台面,采用全部冲落或留料连接于板料上,对后者一定要注意留料(微连接 );一般采用留料方式,并加大连接点宽(一般为0.3mm);全部冲落时注意中间优先于四周冲裁,避免四周 冲完后中间废料掉落台面;内孔冲裁时优先考虑全部冲落。内孔留料有时因内孔形状或排刀限制只有两个连接 点时,注意避免连接点联机与裁边平行而使留料形成跷跷板,加工中因跷跷板式运动而掉落台面。其处理方 法:对同一直边先采用单冲孔方式在某一端冲一刀,余下用线冲孔方式冲裁,然后采用留料方式在线冲孔处留 料,一般为0.3-0.4mm,对边采用反方向处理,这样连接点就会产生错位,防止废料脱落。

6、内部长方孔或方孔排刀时注意避免单切边。当用SQ刀排刀时受工艺限制不合理时,可采用OB刀或RE刀分别 对圆角或直角的长方孔先对一对边冲裁,再选用合适的SQ刀或RE刀对中间剩余部分进行冲裁。此时一定要注意 先冲边再冲中间,这样通过合理的选刀可以减少接点,并减少对刀具的磨损。

7、下料加工工件一定要注意留料,根据料厚﹑工件大小适当选取,一般为0.2-0.3mm四个连接点。有特殊刀或 有倒角时注意加大留料,一般为0.3-0.4mm,也可增加连接点。

8、刀具选择注意所选刀具宽应大于料厚,连续冲孔的相邻刀之中心距应大于刀具长度一半。因加工需要对同 一直边分段排刀时,注意选用同一型号刀具,避免因刀具上下模间隙的差异而导致裁边不平出现台阶形式。

9、刀具表中固定刀位的刀具尽量不要修改,必须时才作编修,对固定刀位刀具需安装不同角度时,应就在原 刀位上编修,不必在空刀位重新装刀。排刀时一定要注意刀模数量,只有一副的刀模绝不能在同一个程序中, 以不同角度安装到几个刀位上。

10、沙拉孔加工时,碗形刀应紧接于预冲孔之后加工,以确保同心度。因碗形刀在加工时会使板料发生挤压 变形,排刀时注意碗形刀置于其加工监近区其它刀具之前。加工尺寸较大的圆或圆弧,无合选刀单冲孔时, 可选用规格较小的方刀蚕食,注意选用手动调整间距,设定合适的间距。

11、批量生产整张料排版时(套材加工),多数取采用零留料共切边加工。少量生产(即一种工件排不满整张 板料)时应优先考虑Y方向排满。

12、特殊刀具中当有向上成形刀具即下模为凸模时,其刀位周围应尽量避免装其它刀具。注意异常特殊刀具 的使用:加强筋刀具,排刀时选用线冲孔指令排刀,选用手动设定间隙,将间隙参数设定为一定比例值,同时 因刀具下模为凸模而高出其它刀具下模较多,致使板料在加工过程中碰撞其而划伤,因此将加强筋加工后在 后加工或是单独列为一个程序加工。选用特殊刀具应注意其加工方向,现有特殊成形刀具中只有抽牙和中心冲 才可以上﹑下两个方向加工;其中沙拉孔﹑凸包﹑压线可向下加工;加强筋﹑百叶窗、卡槽等只能向上成形。