本文围绕液压缸、先导、压力、滑块、快速、油箱、折弯、故障、加长、阀体有关词展开编写的关于数控液压折弯机工进无压力故障处理相关文章,仅供大家了解学习。

通过对数控液压折弯机液压系统的分析,整理出无压工作的可能原因,介绍了充液阀的工作原理,论证了改造方法的优缺点。

一.导言

数控折弯机主要用于弯曲工件,由机架、滑块、工作台、液压缸、液压比例伺服系统、位置检测系统、数控系统和电气系统组装而成。折弯机在空载速度、工作速度和回程速度工况下,都能始终保持滑块位置同步(平行于工作台),并能实现行程末端的高精度定位。因此广泛用于汽车、造船、集装箱、工程机械、建筑机构、金属结构、灯柱、电杆等行业的弯曲构件。

二、故障描述

CNC 折弯机运行时,在CNC系统和液压伺服系统的控制下,滑块需要经过以下六个阶段才能完成一个行程:快速下降、减速下降、压下保压、卸压、快速上升、止于上止点。为了分析方便,本文将六个阶段合并为三个阶段,即快进、工作前进和快退(快退)。

折弯机在工作中出现故障现象:滑块可以快速下降,但按压时压力明显不足,无法完成折弯操作。

三。液压系统概述

(1)滑块快速向下移动(快进)

Y 5(十字)和4Y3通电,液压缸下腔的油通过插装阀1和比例伺服阀迅速返回油箱,同时失去支撑滑块所需的油压。滑块自重带动活塞快速下降,液压缸上腔瞬间形成负压,将充液阀“吸住”,大量油液从油箱通过充液阀进入液压缸上腔,滑块快速下行。

(2)进入增压工作。

当滑块下行到切换点时,4Y3失去动力,插装阀关闭,液压缸下腔的油通过溢流阀产生压力,使滑块不能自由下落。此时1Y1通电,使比例溢流阀建立起系统压力,1Y2通电,使加注阀关闭,油液通过比例伺服阀进入液压缸上腔,迫使滑块下移,从而完成压紧动作。

(3)滑块快速返回(快速返回)

Y 3通电,插装阀1打开,4Y5通电(直通)。此时油泵输出的油通过比例伺服阀和插装阀1进入液压缸下腔,1Y1保持通电,比例溢流阀继续建压。同时,1Y2失电,在控制油路的压力下,注油阀打开,液压缸上腔的油通过注油阀快速返回油箱(大量),滑块完成快速返回运动。

四。故障分析和故障排除

(1)根据故障现象,分析液压系统原理图可知折弯机无压工作,推测故障原因如下。

1.压力控制阀总成中比例安全阀的1Y1电磁体未通电。这时候比例溢流阀就是普通的溢流阀,系统无法建立足够的压力。

2.压力控制阀组中插装阀2的锥孔磨损或密封失效等。阀口未关闭,导致系统压力增大。当油通过插装阀阀口直接返回油箱时,系统没有压力。

3.加注阀阀口不能正常关闭,阀芯损坏或密封失效,液压缸上腔通过加注阀内腔与油箱相通。折弯机工作时,油液通过加注阀直接从液压缸上腔回流到油箱,造成压力不足。

(2)按照由易到难的故障排除方法,故障排除过程如下。

1.检查压力控制阀组中的比例溢流阀是否正常通电。折弯机检查工作状态的比例溢流阀,触点1Y1灯亮,比例溢流阀工作正常,排除比例溢流阀故障。

2.检查压力控制阀总成的插装阀2。拆卸插装阀2,检查锥孔磨损情况,清洗阀芯并重新安装。折弯机工作时压力仍然不足,可以暂时排除插装阀故障。

3.检查灌装阀控制油路的电磁换向阀。折弯机工作时电磁换向阀关闭,充液阀指令关闭,电磁换向阀无异常。

4.检查液体注入阀。拆开灌装阀,发现灌装阀阀端锁紧螺栓松动脱落,先导阀芯损坏(见图3),导致先导阀口处于常开状态,灌装阀无法关闭严密。至此,故障原因找到了。

动词 (verb的缩写)解决纷争

1.液体灌装阀的工作原理

充液阀常用于液压缸和油箱之间吸排油,流量大,排量800L/min。其工作原理如下。

(1)滑块处于快速下降状态。

当滑块的重量带动活塞快速下降时,液压缸上腔的容积变化率大于油泵的流量,液压缸上腔产生负压。克服弹簧2的弹簧力,主阀芯下移,充液阀的主阀芯直接被吸开,油箱中的油通过充液阀进入液压缸的上腔。

(2)滑块处于快速上升状态。

控制油压作用在滑块上,克服弹簧3的弹力,使滑块推动顶杆,先导阀芯下移,先导阀口打开。液压缸上腔中的油通过先导阀口进入加注阀腔,并与油箱连通。液压缸上腔压力降低,滑块进一步作用在主阀芯上,克服弹簧2的弹簧力,推动主阀芯阀口打开,大量油液从液压缸上腔通过加注阀回流到油箱。

随着充液阀端部锁紧螺栓1松动脱落,先导阀芯也脱落,在液压缸活塞快速上下运动的过程中被活塞和缸体挤压,导致先导阀口处于常开状态。当滑块挤压材料时,油通过液压泵进入液压缸的上腔以建立压力。但由于先导阀口打开,油通过先导阀口回流到油箱,造成一定程度的卸荷,导致折弯机压入压力不足(即无压力)。

2.故障处理流程

(1)定制购买液体灌装阀

由于先导阀采用活塞环密封,与阀体的配合精度要求高,加工工艺要求高,无图案,其尺寸无法精确测量,难以自制,无法修复。况且这个设备是国外进口的,而且是国内大修厂家改装的,所以只能定制,只能从大修厂家购买。充液阀到货后,发现充液阀阀体与折弯机安装接口不匹配。为了尽快恢复设备,决定将新购买的灌装阀的主阀芯固定在旧灌装阀的阀体上。但新买的阀芯与旧的灌装阀体不完全匹配,安装完成后,滑块回位时灌装阀无法正常打开。折弯机工作中的新问题是能快速下降增压,但不能快速返回。

(2)确定改造方案。

拆卸并再次拆卸灌装阀。经过测量,发现新旧阀体主阀芯的轴径完全一致,可以确认组装后的灌装阀密封性能良好。但是,当行程到达较大位置时,滑动体仍然无法接触顶杆,导致先导阀口无法打开。

解决方法是加长先导阀杆或加长滑动体,使滑动体在行程范围内推动先导阀顶杆,推开主阀芯。由于滑动体与充液阀体之间存在配合关系,需要对滑动体表面进行精细研磨,以保证表面粗糙度,工艺要求高。相比之下,加长先导阀顶杆更简单、更可靠。

(3)先导阀顶杆尺寸的测量

顶杆尺寸的确定原理:由于滑块上方左右灌装阀的控制油路压力相同,弹簧的弹性系数相同,顶杆改造完成后, 需要保证滑块处于初始位置时(即控制油路中无压力,滑块端面与加注阀端盖接触),滑块底部与两个加注阀顶杆之间的间隙相同,即滑块的动作准备距离相同, 并且两个灌装阀可以同时打开,保证测量后滑块两端保持(测量方法同下述方法),无故障灌装阀滑块体的准备距离为t=4mm。

①计算要加长的先导阀顶杆的尺寸X。测量端盖和阀体的接触面到顶杆的距离X1,端盖的深度X2和滑动体的总长度X3,测量数据之间的函数关系为:x1+x2 = x3+x+t,图9为顶杆尺寸之间的关系。先导阀顶杆需要加长的尺寸为:x = 66+30-74-4 = 18 (mm)。

②顶杆的结构设计。根据充液阀的工作原理和结构,充液阀的开启是通过控制油路,迫使滑动体下移推动先导阀推杆,打开先导阀,然后滑动体继续下移作用于主阀芯,打开充液阀口。

如果只是加长先导阀推杆,滑动体会推动先导阀推杆,继续下降时,先导阀推杆的底部会作用在锁紧螺栓1上,从而将主阀芯推开。这种情况会导致锁紧螺栓1、先导阀阀芯、顶杆等频繁受压。,这将使先导阀更容易损坏。可以在顶杆加长时进行巧妙的结构设计来避免这种情况。

在加长顶杆时,可将延伸部改造成凸台结构,凸台的直径与滑动体下端凸台的直径相同,这样当主阀芯打开时,凸台端面就会作用在主阀芯上,从而解决了上述问题。

3.安装和调试

组装液体加注阀。主阀芯安装完成后,将滑动体置于大行程位置,并验证滑动体的运动准备距离T和主阀芯的开度。验证无误后,安装注液阀,测试机器运行,检查改造效果。

改造后,折弯机能准确完成快速下降、加压减速下降、减速上升、快速上升等一系列动作,设备能恢复良好的正常运行。

不及物动词结束语

处理液压故障,首先要认真研究系统的液压原理图,由易到难逐步排除故障点,直至找出故障原因。与重新定制和购买灌装阀相比,自行改装的设备不仅大大缩短了维修周期,而且zui大限度地减少了对生产的影响。通过对折弯机液压系统的研究,整理出滑块运行时压力不足的故障原因,为今后类似故障的处理提供参考。

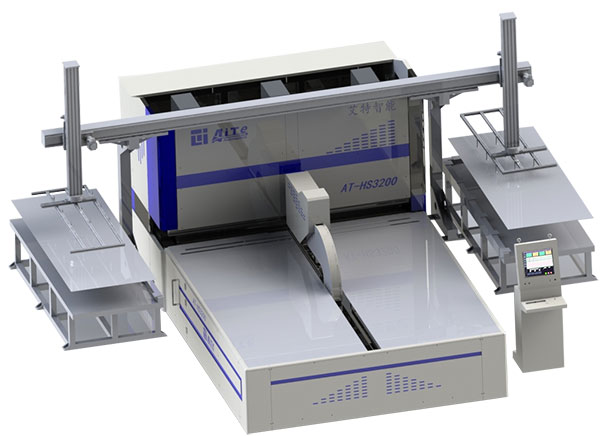

本文分享了液压缸先导相关于数控液压折弯机工进无压力故障处理的文章资料,青岛艾特主营产品:智能柔性折弯机、柔性折弯中心、数控折弯机、折边机、翻边机、全自动柔性折弯机、数控冲床、数控转塔冲床。艾特柔性折弯中心可广泛应用于钢柜壳体领域(文件柜、工具柜、外护罩、电气柜、通讯柜、燃气柜、水表柜……)、厨具领域(冰箱、空调、灶具……)、家具、通风、制冷、净化、门业、装饰、电梯及其他相关的金属成型领域。