本文围绕控制、压力、技术、转矩、溢流、折弯机、成本、数控系统、使用、流量有关词展开编写的关于泵控技术为液压折弯机设备带来性能升级相关文章,仅供大家了解学习。

电液折弯机电液控制技术的发展经历了三个不同的控制阶段:压力比例控制、流量伺服比例控制,再到电液混合控制技术。这个过程体现了从简单控制到精确控制,再到节能与用费同步的控制追求。电液折弯机采用电液混合技术后,实际上有一个由粗到细的技术变化。

当电液混合技术开始使用时,受上层数控系统和技术认知的影响,简单地将异步电机换成伺服电机,采用简单的多段速度控制方法,粗略估算折弯机加工循环每一步的电液流量需求,以设定相应的电机转速。因为估计,伺服电机驱动的油泵一定有超过要求的流量,或者通过溢流阀溢流,造成能量损失。同时,这种控制方式的稳定性不够好,不能满足各种加工工艺的要求,滑块的速度控制不够灵活,制造成本也不低。随着电液泵控制技术的提高和多个行业经验的积累,电液折弯机作为转矩限制控制方案得到进一步优化。

这种控制方案可以解决溢流的基本情况,进一步降低比例阀的压力,节省一些电液系统费用。目前这种方案多用于支持电液流量模拟指令的数控系统。但目前市场上仍有部分数控系统不支持这种双模拟工作模式,只能使用开关组合形成多速流量控制和压力模拟指令。除了这个明显的缺陷之外,在转矩限制控制方案中还有另一个重要的缺陷。

系统压力映射到电机输出扭矩,压力控制通过简单的PID控制实现。原理简单易懂,但压力指令、扭矩极限值和实际压力值之间也存在非简单的线性关系。需要在数控系统中通过跟踪点来校正。压力精度要求越高,需要的跟踪点越多,相应的机时调整也就越多。如果减少跟踪点,压力偏差将会增加。

针对以上两个实际应用中的缺陷,我们提出了相应的解决方案。针对目前市场上只支持流量开关指令的折弯机数控系统,通过对油电伺服驱动器的控制固件进行优化,采用这种数控系统的折弯机也实现了无溢出的精确压力控制,达到了提高精度、降低消耗、节能降耗的目的。

与常用的电液控制技术相比,我公司的电液折弯机泵控制技术解决方案提供了更好的控制机制,可以在不增加成本的情况下,同时满足不溢流、降低油温、降低噪声和提高精度的要求。同时可以为折弯机厂家和终端用户降低成本,增加收益,针对电液折弯机而言。

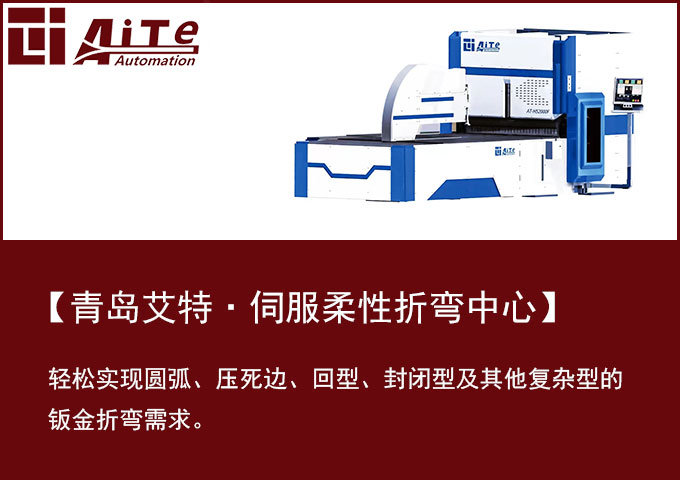

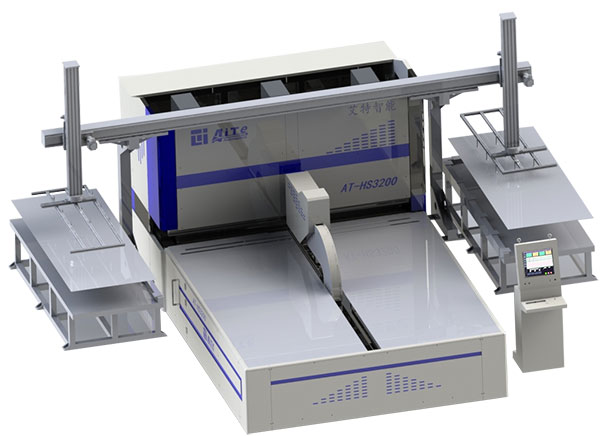

本文分享了控制压力相关于泵控技术为液压折弯机设备带来性能升级的文章资料,青岛艾特主营产品:智能柔性折弯机、柔性折弯中心、数控折弯机、折边机、翻边机、全自动柔性折弯机、数控冲床、数控转塔冲床。艾特柔性折弯中心可广泛应用于钢柜壳体领域(文件柜、工具柜、外护罩、电气柜、通讯柜、燃气柜、水表柜……)、厨具领域(冰箱、空调、灶具……)、家具、通风、制冷、净化、门业、装饰、电梯及其他相关的金属成型领域。